Le collage des capteurs automobiles

On trouve aujourd’hui, en moyenne,une centaine de capteurs dans chaque véhicule automobile et ce nombre continue chaque jour d’augmenter. Leurs applications concernent notamment la sécurité, le confort ou le groupe motopropulseur. Un grand nombre de ces capteurs sont fixés par collage et protégés par encapsulation. Dans l’automobile, les contraintes de fonctionnement sont élevées et les adhésifs utilisés doivent fonctionner sur une longue durée avec une fiabilité maximale qui plus est dans des environnements difficiles, comme par exemple dans le compartiment moteur.

Voici quelques conseils sur les familles d'adhésifs adaptés aux différents types de capteurs :

On retrouve des capteurs partout où il y a besoin de détecter et de transmettre des informations au sein du véhicule. Leur principale fonction est généralement de mesurer des variables physiques comme la température, la pression, la position ou la vitesse. Ces signaux sont ensuite transmis à des systèmes de contrôle ou des boîtiers électroniques de calculs. Une fixation précise est ainsi primordiale pour la précision de la mesure. Les capteurs doivent ensuite être protégés pour résister à des conditions de fonctionnement difficiles notamment pour les systèmes mesurant les pressions ou les niveaux d’huile à proximité directe du bloc moteur. Les colles et les produits d’encapsulation employés pour ces fonctions doivent offrir des propriétés mécaniques, des résistances chimiques et thermiques de premier ordre.

Parmi les nombreux capteurs utilisés dans l’automobile, nous retrouvons ceux dédiés à l’assistance auparking, la surveillance de la pression des pneumatiques, les mesures de vitesse, de position, de débit, de température ou de pression d’air au sein des systèmes d’admission ou d’échappement (Capteurs TMAP).

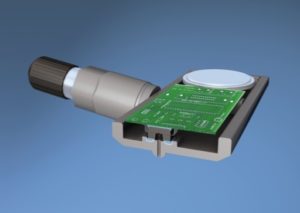

Se garer facilement sans risque

Pour les capteurs d’assistance au parking, l’exactitude des informations données au conducteur est primordiale. Ce sont elles qui l'aident à manœuvrer sa voiture pour la garer dans un espace réduit en toute sécurité. Si le capteur fait défaut, cela peut coûter cher au conducteur. Par conséquent, il est important que l'adhésif utilisé, en plus de résister aux contraintes mécaniques de vibrations, présente des propriétés acoustiques adaptées pour transmette le signal ultrason de manière fiable sans le déformer. Les résines époxy photopolymérisables répondent à ces exigences et permettent d’envisager des temps de cycle courts pour des productions en série. Leur structure chimique leur confère aussi d’excellentes performances lors des tests d’homologation tels que la résistance au brouillard salin ou aux chocs thermiques.

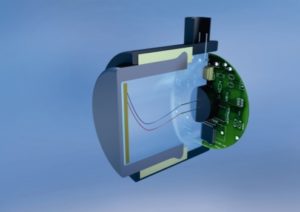

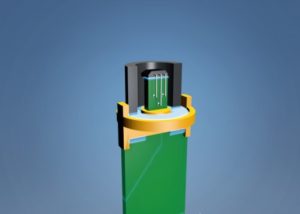

Des pneumatiques sous contrôle

Des capteurs sont également utilisés comme déclencheurs d'alerte quand il s'agit de la pression des pneus. Ils fournissent des informations visuelles et acoustiques dès que la pression d’un des pneumatiques baisse de manière anormale. Ils ont un rôle important en termes de sécurité de conduite, de consommation de carburant ou même d'usure. En cas de perte de pression d’un pneu, les risques d’accident sont multipliés car la distance de freinage s'allonge considérablement et la stabilité dans les courbes est également dégradée. Les résines époxy utilisées pour cette application doivent être extrêmement résistantes aux fluides automobiles, aux projections de sel ainsi qu’aux détergents. Le comportement mécanique de ces colles a été validé en laboratoire par des tests de vibrations et de chocs représentatifs de l’utilisation sur véhicule. Ce qui leur permet d’être présentes aujourd’hui sur de nombreux véhicules.

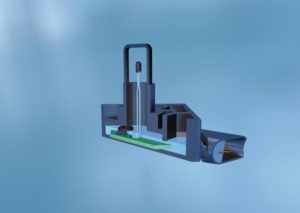

Des positions garanties.

Les véhicules intègrent de plus en plus de capteurs utilisant l’effet Hall pour détecter des positions de composants ou des vitesses. Ces capteurs sont utilisés sur différents organes comme les vannes EGR, les moyeux de roues ou sur des actionneurs. Pour ces applications, les adhésifs à double système de polymérisation, lumière UV/anaérobie ou lumière UV/chaleur, sont particulièrement adaptés en termes de process. Ils offrent la possibilité d’obtenir une pré-fixation rapide et une polymérisation sûre dans les zones cachées. Ces adhésifs résistent très bien aux médias comme l'huile, l'essence ou encore les liquides de frein et donnent de bons résultats thermo-mécaniques aux tests de Reflow (JEDEC) nécessaires aux process électroniques ou aux tests de vibrations et de chute.

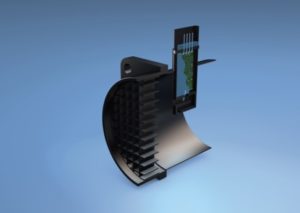

Un mélange optimum pour moins de pollution

Les débitmètres massiques, les capteurs de température et de pression absolue de l’air présents dans le collecteur d'admission (TMAP) font partie de la panoplie des systèmes utilisés pour réduire les émissions polluantes. Ces capteurs sont situés dans le compartiment moteur, ou plus précisément dans le système d’admission d'air. La fonction du débitmètre massique, dit MAF (Mass Air Flow), est de mesurer et de transmettre au système de gestion du moteur la quantité de masse d'air admise. Cette valeur est nécessaire dans les deux motorisations, essence ou diesel, pour le calcul de différents paramètres. Ces débitmètres d'air massiques sont plus précis que les capteurs TMAP qui permettent de déterminer les masses d’air en mesurant les températures et les pressions d’air à l’admission. Pour protéger ces capteurs, des résines époxy à très haut niveau de fiabilité sont utilisées. Elles donnent d’excellents résultats aux essais automobiles les plus exigeants. Elles résistent à l'huile, l'essence et au liquide de frein et peuvent supporter des variations de températures brutales allant de -40 °C à +160 °C. Même après stockage à ces valeurs, les encapsulations réalisées avec ces résines ne montrent aucune fissure. Aucune interaction entre les huiles de transmission ou les condensats d’échappement et ces résines d’encapsulation n’a été détectée en fonctionnement.

Conclusion:

Comme ces différents exemples le montrent, il est indispensable d’adapter le type d'adhésif aux conditions thermiques, mécaniques et chimiques de fonctionnement du capteur. Mais même pour les applications les plus exigeantes, il existe des adhésifs et des solutions d’encapsulation adaptées permettant de garantir des performances optimales et le haut niveau de fiabilité requis par ces systèmes

» Retour vers nos temps forts